ATA-M4功率放大器在充粘液管道损伤检测中的应用

实验名称:充粘液管道损伤检测

实验原理:在管道上的传感器激发一束超声能量脉冲,此脉冲沿着管道长度方向向远处传播,并充斥整个圆周方向,在导波传播过程中遇到缺陷时,入射波会在缺陷处发生反射、透射,由同一传感器接受到入射信号和缺陷回波信号,可得到接受到的入射波和缺陷反射回波的时间差∆t。若导波传播速度C(采用杨氏速度)已知,就可以估算出缺陷的位置。

缺陷的位置可由缺陷反射回波信号所被接受到的时间来确定,而缺陷的大小则有缺陷反射回波信号的强度来确定,当缺陷的裂纹越大,导波的缺陷反射回波就大,由此用反射系数来定量分析缺陷的大小。

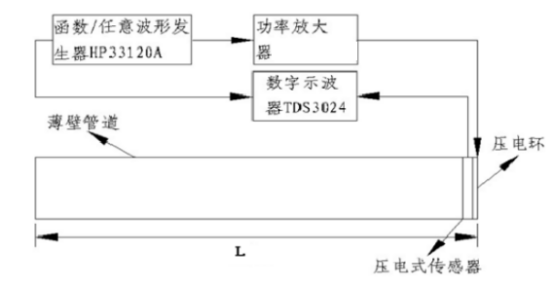

图a实验装置示意图

首先通过计算机编程生成信号数据,通过USB接口发送到信号发生器,生成实验所需的原始激励信号。信号发生器通过ch1将原始激励信号输入数字示波器,又通过ch2将激励信号经过功率放大器放大后,驱动与功率放大器连接的压电陶瓷环,使之产生相应频率的振动,在管道中激励出超声导波并在管道中传播。最后经压电陶瓷应变片接收后输入数字示波器形成端面回波波形。

超声导波的管道检测实验设备主要有信号发生器、功率放大器、传感器、数字示波器以及计算机组成。实验对象为一根4米长的钢管,钢管外径为88毫米,壁厚为4毫米。实验装置示意图如图a所示。

测试设备:信号发生器、ATA-M4功率放大器、压电陶瓷、示波器、钢管

图b实验被测件

实验过程:本实验主要的研究内容为:(1)研究充粘性液体管道中超声导波的传播特性,并与充水管道和空管中超声导波的传播特性进行比对;(2)研究充粘性液体管道的超声导波损伤检测。在同一个一根长为4米,外径为88毫米,壁厚为4毫米的钢管上进行充机油、充水和空心钢管实验。拟定实验步骤如下:

1、将压电传感器贴在管道上。在管道端部紧贴与管道截面相同的压电陶瓷环激励导波,离压电环10mm处的管道外壁沿周向均布16个相同规格的压电陶瓷片接受导波:沿管道长度方向,每隔25cm处的管道外壁沿周向均布6个压电陶瓷片跟踪记录导波传播信号。

2、将所有实验仪器连接好后,进行完好空管实验。激励信号的频率从100KHz到40KHZ每10KHz为间隔测量一次,周期数为10和20。

3、将管道竖立,向钢管里注满水,然后再平放管道进行完好的充水管道实验。如图3-2-8所示为测量结束后将钢管中水放出。

4、将管道再次竖立,向钢管里注满机油,然后再平放管道进行完好的充机油管道实

5、进行有缺陷的充机油管道实验。利用锯弓在距离钢管端部2m处加工三种缺陷,缺陷分别为环向1/8圆弧、环向3/16圆弧和环向1/4圆弧。对这三种缺陷分别进行超声导波检测。然后再将管中机油放出。

6、进行有缺陷的空心管道实验。

7、进行有缺陷的充水管道实验

实验结果:通过对4米长无损伤充机油管道的超声导波检测,研究中心频率与周期数对导波衰减程度、信号波峰值和单一模态激发的影响,来确定用来检测有缺陷的充粘性液体的管道的超声导波导波的最佳中心频率。

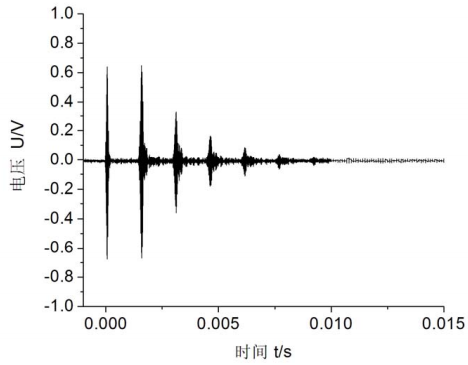

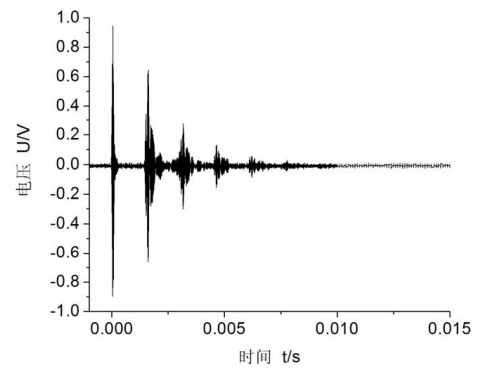

在10周期不变的情况下,分别激发频率40kHz、50kHz、60kHz、70kHz、80kHz、90kHz、100kHz的导波信号,如图c至图i所示。

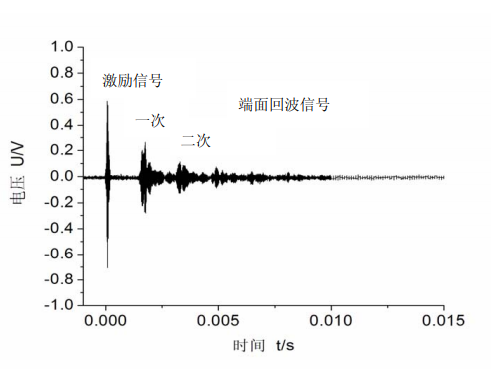

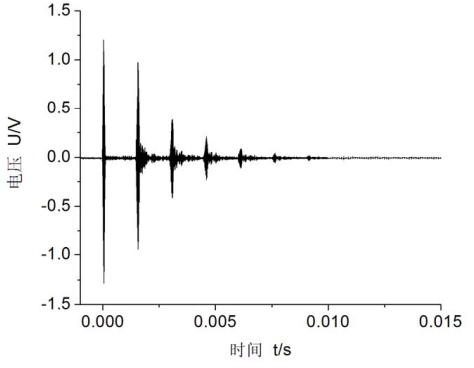

图c充油管道在10周期40kHz频率下时程曲线图

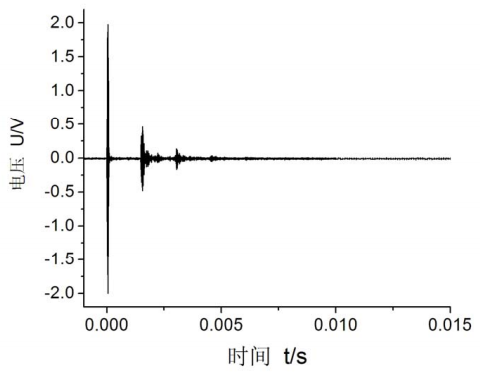

图d充油管道在10周期50kHz频率下时程曲线图

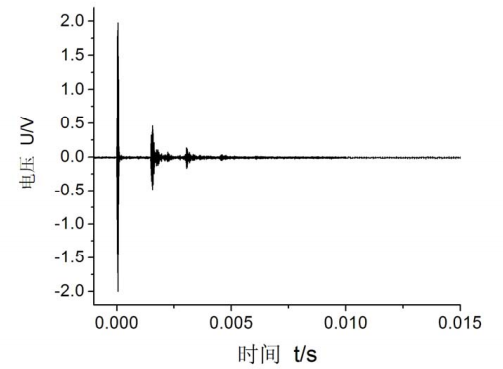

图e充油管道在10周期60kHz频率下时程曲线图

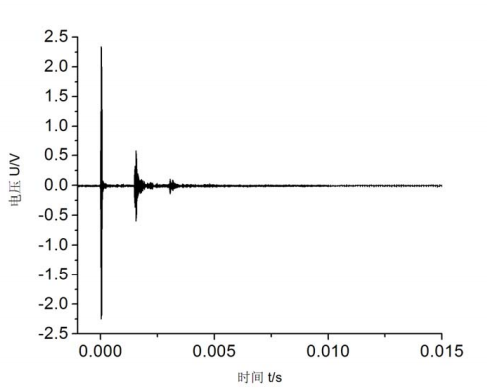

图f充油管道在10周期70kHz频率下时程曲线图

图g充油管道在10周期80kHz频率下时程曲线图

图h充油管道在10周期90kHz频率下时程曲线图

图i充油管道在10周期100kHz频率下时程曲线图

由图c至图i所示的导波的时程曲线图可得到,10周期70kHz频率导波的端面回波次数最多为六次,测其传播距离最远,并且激发出的模态数最少,适合在充粘性液体管道中超声导波检测。如图d所示在10周期50kHz下导波的端面波次数为六次传播距离也较远,但其激发出的模态数较多,故不适合在充粘性液体管道中超声导波检测,当周期数为20时,其在时域信号的持续时间长,波形易叠加,折中取舍,选取10周期的信号进行实验。

ATA-M4功率放大器是一款理想的单通道放大器。最大输出345Vrms电压,400VA功率,可驱动0~100%的阻性或非阻性负载。输出阻抗匹配多个档位可选,客户可根据测试需求调节。

本文实验素材由西安JN江南sports电子整理发布,如想了解更多实验方案,请持续关注JN江南sports官网www.aigtek.com。Aigtek是国内专业从事测量仪器研发、生产和销售的高科技企业,一直专注于高压放大器、电压放大器、功率放大模块、高精度电流源等测试仪器产品的研发与制造。

原文链接:/news/3339.html

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)